Die digitale Transformation der Produktion schreitet kontinuierlich voran und betrifft nahezu sämtliche Branchen und Industriezweige. Die Verknüpfung einer automatisierten Fertigung mit modernen Informations- und Kommunikationstechnologien lässt sich allerdings nur mit intelligenten Schnittstellen realisieren. Im Bereich der Sensorik geht daher zukünftig kaum ein Weg an Technologien wie IO-Link vorbei.

IO-Link ist mittlerweile ein Standard für ein Kommunikationssystem, das Sensoren und Aktoren an ein Automationssystem anbindet. Bei der sicheren, herstellerunabhängigen Punkt-zu-Punkt-Verbindung werden, abgesehen von der IO-Link-Schnittstelle, keinerlei Veränderungen an den Sensoren selbst vorgenommen, sodass sie sich wie gewohnt einsetzen lassen, mit einem entscheidenden Unterschied: Die IO-Link-Schnittstelle macht die Geräte intelligent, da sie nun mit einer übergeordneten Steuerung (SPS) kommunizieren können, um beispielsweise wertvolle Prozess-, Diagnose- und Gerätedaten für die Fertigungsautomation zu liefern.

Warum Sensoren mit IO-Link?

Die wachsende Digitalisierung automatisierter Produktionsprozesse ist nicht mehr aufzuhalten. Schon alleine deshalb nicht, weil bereits viele Firmen enorme Anstrengungen und hohe Investitionen tätigen, um Industrie 4.0 in die Tat umzusetzen. Insbesondere im B2B-Bereich, allen voran in der Zulieferindustrie, sollten daher jetzt konkrete Maßnahmen im Hinblick auf die Digitalisierung ergriffen werden, da Unternehmen als Lieferanten zukünftig vermutlich vermehrt von ihren Auftraggebern im Hinblick auf die Implementierung und Realisierung digitaler Prozesse in der automatisierten Fertigung beurteilt und ausgewählt werden. Die Einführung und Beherrschung solcher Prozesse bedeutet letztendlich ein Plus an Produktivität und Kosteneffizienz, z. B. durch geringere bzw. kürzere Maschinenausfallzeiten, die mit steigender Flexibilität sowie Fertigungsqualität und somit höherer Wirtschaftlichkeit einhergehen.

Vor diesem Hintergrund bieten Sensorlösungen mit IO-Link-Schnittstelle, abgesehen von einer problemlosen Verdrahtung ohne großen Aufwand oder spezielle Anforderungen, eine Reihe handfester Vorteile, darunter eine kosteneffiziente Standardisierung der Sensorik mit Geräten, die sich per Plug & Play austauschen lassen, eine reibungslose Kommunikation mit automatisierten Anlagen über ein einziges herstellerunabhängiges System ermöglichen und, wie bereits betont, eine intelligente Sensorik, die zusätzliche Diagnoseinformationen liefert und überdies im laufenden Betrieb parametriert werden kann.

Funktionsweise, Installation und Datenaustausch

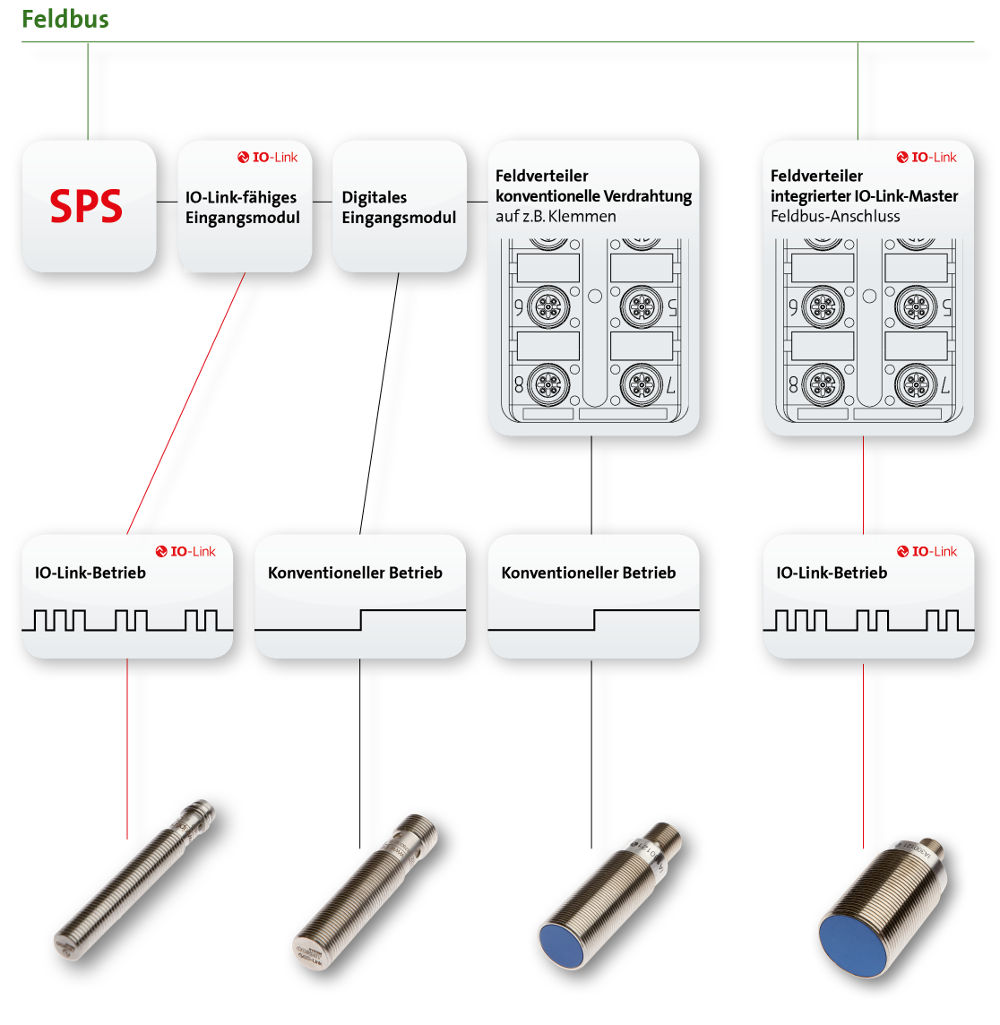

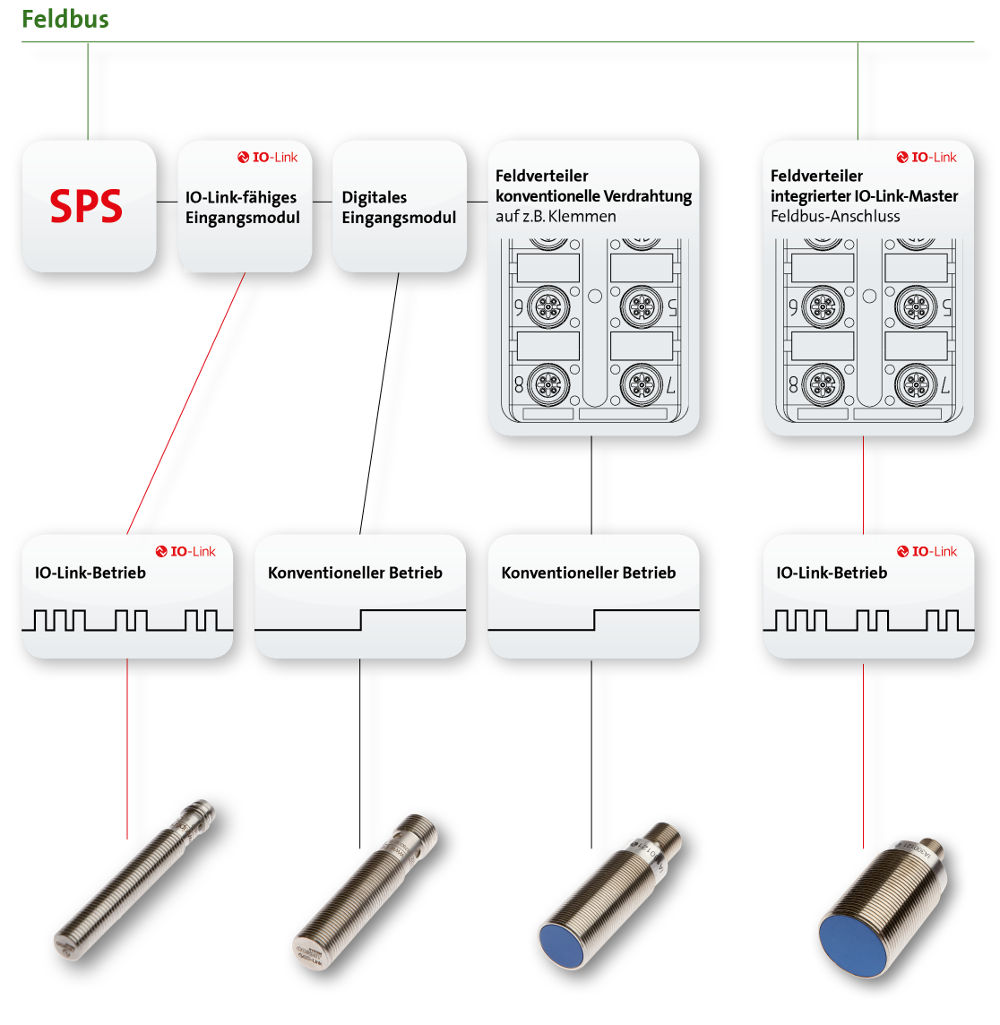

In einer IO-Link-Systemarchitektur bildet der IO-Link-Master (integriert entweder in einer SPS-Baugruppe oder einem Feldbusverteiler) die zentrale Schnittstelle zu einer übergeordneten Steuerung und mehreren IO-Link-Geräten (IO-Link-Devices). Ein IO-Link-Master verfügt über einen oder mehrere Ports, wobei sich an jeden Port über eine Punkt-zu-Punkt-Verbindung (Parallelverdrahtung) immer nur ein IO-Link-Device mit einer ungeschirmten 3-adrigen Standardleitung anschließen lässt. Das Device selbst besitzt z. B. eine Seriennummer oder Parameterdaten (bspw. Empfindlichkeiten, Schaltverzögerungen etc.), die über das IO-Link-Protokoll lesbar respektive schreibbar sind. Zwischen IO-Link-Master und IO-Link-Device werden drei Arten von Daten ausgetauscht: zyklische Prozessdaten, azyklische Gerätedaten (IO-Link-Device), z. B. Parameter und Diagnosefunktionen, und azyklische Daten, also Ereignisse wie etwa Fehlermeldungen und Warnungen. Hierbei übermittelt ein IO-Link-Device seine Daten immer nur nach Aufforderung des IO-Link-Masters.

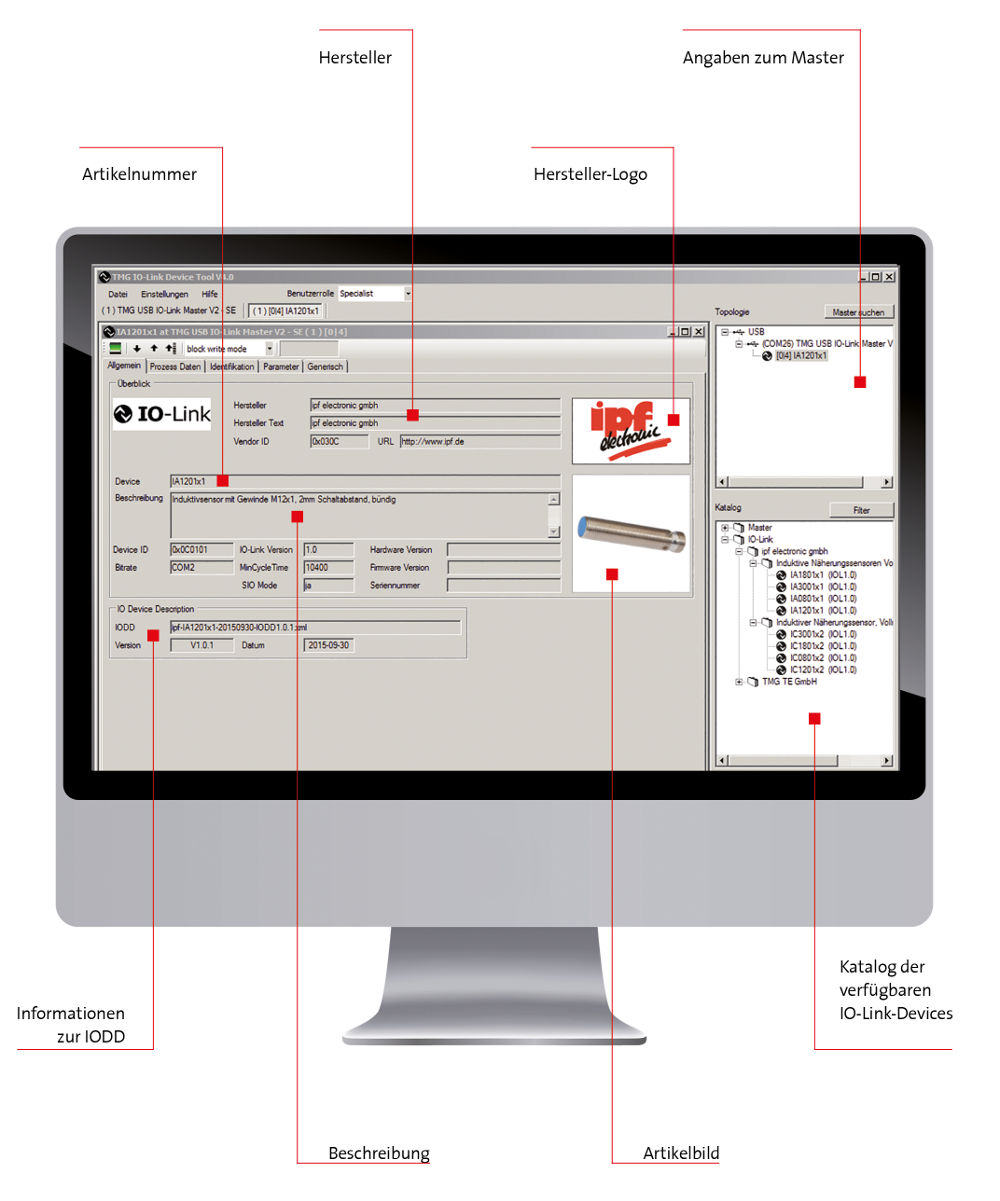

Konfiguration und IODD

Zur Parametrierung des IO-Link-Masters und der daran angeschlossenen IO-Link-Devices bzw. IO-Link-fähigen Sensoren wird das sogenannte IO-Link-Konfigurationstool benötigt. Diese Software ermöglicht die transparente Darstellung (Visualisierung) der jeweiligen IO-Link-Systemarchitektur. IO-Link-Sensoren von ipf electronic bieten über das IO-Link-Protokoll den Zugriff auf Prozessdaten und Variablen. Alle Eigenschaften der Sensoren sind in der IODD (IO Device Description) beschrieben, wobei der Aufbau der IODD für alle IO-Link-fähigen Geräte aller Hersteller identisch ist. Die IODD besteht aus Bilddaten im png-Format sowie einer oder mehrerer XML-Dateien, die den IO-Link-fähigen Sensor beschreiben. Sie enthält somit Informationen zu den Kommunikationseigenschaften sowie Geräteparametern eines Sensors, Identifikations-, Prozess- und Diagnosedaten, eine Abbildung des Sensors, das Hersteller-Logo sowie in der Regel eine pdf mit allen relevanten Informationen für den Geräteanwender.

Das Plus an Intelligenz

ipf electronic offeriert eine Reihe an Sensoren mit IO-Link-Schnittstelle für unterschiedliche Einsatzbereiche, darunter induktive Sensoren für Standardanwendungen mit aktiver Fläche aus Kunststoff und Lösungen komplett aus Edelstahl für extreme Umgebungsbedingungen. Zukunftsweisend für pneumatische Anwendungen sind die IO-Link-fähigen Vakuum- und Drucksensoren mit Erfassungsbereichen von -1bar bis 10bar. Die kompakten Sensoren im robusten Kunststoffgehäuse verfügen über eine Ansprechzeit von < 2,5ms sowie eine Schaltfrequenz von 200Hz und ermöglichen somit einen variablen und damit vielseitigen Einsatz in allen erdenklichen Bereichen von Handlings- und Automationssystemen, z. B. in der Drucküberwachung, der Vakuumkontrolle bei Unterdrucktraversen oder in der Ansteuerung von Kompressoren etc.

Bild: ipf electronic

Überzeugend: IO-Link in der Praxis

Der Einstieg in die Zukunft der Produktion mit IO-Link ist mit überschaubarem Aufwand verbunden und somit relativ einfach umzusetzen. Wie so oft, liefert vor allem die Praxis die besten Argumente. Daher hierzu abschließend ein konkretes Beispiel. In einer Produktionsanlage muss für jede verbaute und austauschbare Komponente im Sinne einer hohen Anlagenverfügbarkeit bei einem Defekt oder einer Störung möglichst schnell ein Ersatzteil zur Verfügung stehen. Eine Notwendigkeit, die mitunter im Bereich der Sensorik zu einer erheblichen Lagerhaltung führt. Ein Unternehmen ersetzte indes an einem Werkzeug konventionelle Sensoren durch IO-Link-fähige Geräte. Das Ergebnis: Separate Öffner- und Schließergeräte müssen nun nicht mehr als Ersatzteile vorgehalten werden. Die Lagerkosten sanken. Darüber hinaus lassen sich die IO-Link-Sensoren per integrierter Ein- und Ausschaltverzögerung entprellen. Eine Funktion, die bisher eine SPS übernehmen musste. Die vorhandenen Anschlusskabel konnten beibehalten werden, da die Schnittstellenkommunikation über den „gewöhnlichen“ Signalausgang verläuft. Entsprechend ließ sich der Umbau des Werkzeuges mit minimalem Aufwand realisieren.

Erschienen in Industrielle Automation, 2017