Pneumatikzylinder basieren auf einem einfachen Prinzip: der Bewegung einer Kolbenstange mittels Druckluft. Gerade deshalb kann in vielen automatisierten Anwendungen nicht auf sie verzichtet werden, z. B. in Spritzwerkzeugen der Kunststoffindustrie oder in der Antriebs-, Förder- sowie Handhabungstechnik. Ist bei bestimmten Kolbenstangenpositionen ein Schaltsignal erforderlich, bewähren sich vor allem in rauen Einsatzfeldern magnetische Zylindersensoren.

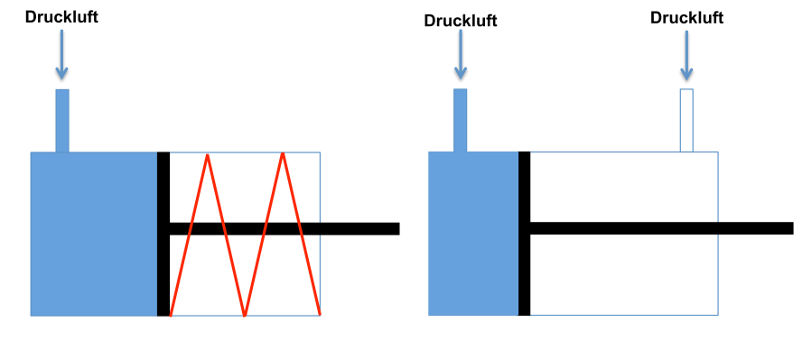

Im Allgemeinen wird zwischen einseitig und beidseitig mit Druckluft beaufschlagbaren Zylindern unterschieden. In einfach wirkenden Zylindern wird eine Kolbenstange durch das Beaufschlagen einer Zylinderseite mit Druckluft bewegt. Über eine Feder gelangt der Kolben in seine Ausgangsposition, sobald die Druckluftzufuhr gestoppt wird. Bei doppeltwirkenden Pneumatikzylindern werden beide Zylinderseiten mit Druckluft beaufschlagt, um die Kolbenstange zu bewegen (Abb. 1). Für beide Verfahren lassen sich zur Abfrage der Kolbenstangenposition magnetische Zylindersensoren einsetzen.

Schaltsignal über Veränderung des Widerstandes

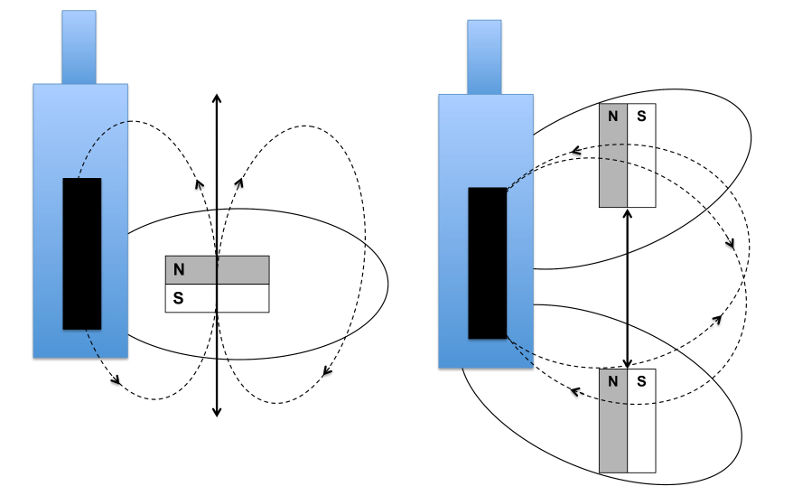

Das Funktionsprinzip von magnetischen Zylindersensoren ist schnell erklärt: Der in einem Kolben eines Pneumatikzylinders integrierte Permanentmagnet erzeugt ein Feld, das alle nicht ferromagnetischen Materialien (z. B. das Gehäuse des Zylinders) durchdringt. Ein magnetoresistiver Sensor im Inneren eines Zylinderschalters detektiert derartige Magnetfelder und verändert hierbei seinen Widerstand. Eine nachgeschaltete Elektronik wandelt diese Veränderung des Widerstands in ein Schaltsignal um (Abb. 2).

Störungsfreier Betrieb trotz extremer Belastungen

Magnetische Zylindersensoren sind in verschiedensten Anwendungen oft hohen Belastungen ausgesetzt, sei es mechanische Beanspruchungen wie starke Vibrationen, Stöße und Schläge, hohe bzw. niedrige Umgebungstemperaturen oder durch den Kontakt mit Kühl-, Schmier-, Reinigungs- oder Lösungsmitteln sowie Farben, Ölen, etc. (Abb. 3, Abb. 4).

Bild: ipf electronic

Bild ipf electronic

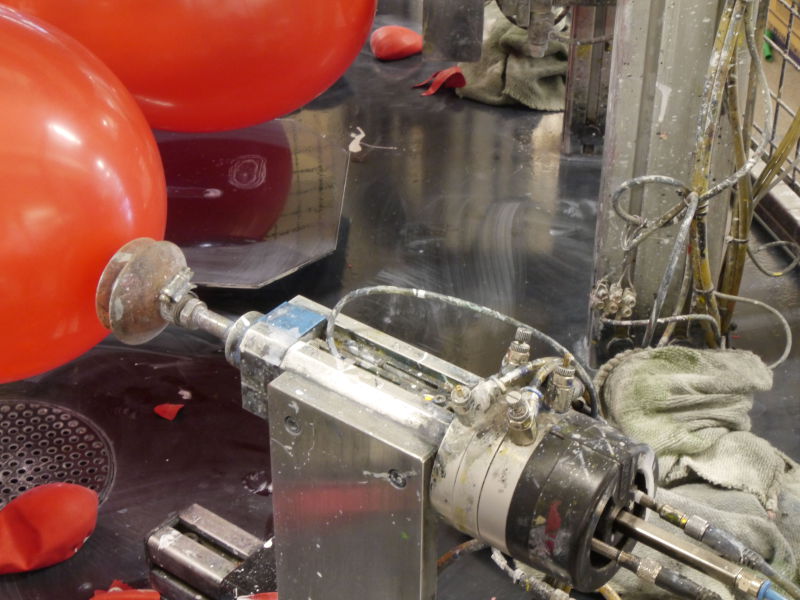

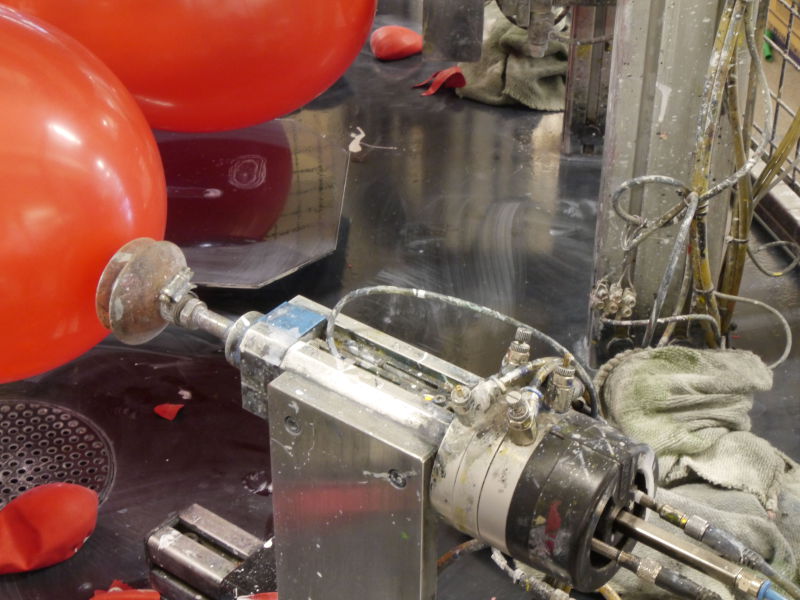

Ein konkretes Beispiel: Ein Hersteller von Werbemitteln bedruckt u. a. Luftballons mit ein- oder mehrfarbigen Motiven. Für die Bedruckung von zwei Seiten werden die Ballons in einer Anlage zu einem Teil ihres Maximalvolumens aufgeblasen. In der Bedruckungsstation wird die erste Luftballonseite mit einem Motiv versehen und danach der Ballon in einer Wendevorrichtung gedreht, um die zweite Seite bedrucken zu können. In der Vorrichtung fährt hierzu ein Vakuumsaugkopf über einen Pneumatikzylinder an den Ballon heran. Der Kopf saugt den Luftballon an, bewegt sich anschließend mit Hilfe des Pneumatikzylinders zurück, vollführt eine Drehung um 180°, fährt über den Pneumatikzylinder erneut vor und setzt den Ballon wieder auf die Aufnahme für den zweiten Druck ab. Die Schaltsignale für die Positionen des Saugkopfes und damit der Kolbenstange erhält die Wendestation über zwei Zylindersensoren.

Da ein Luftballon bei dem beschriebenen Verfahren durchaus einmal zerplatzen kann, gehören Farbspritzer in der Anlage und damit Farbablagerungen auf den Zylindersensoren zum Produktionsalltag. Dennoch funktionieren die Sensoren stets einwandfrei. Selbst hochwirksame Reinigungs- sowie Lösungsmittel, mit denen die Anlage regelmäßig gesäubert wird, können den Geräten nichts anhaben (Abb. 5).

Vorzüge vollelektronischer Systeme

Die beschriebene Anwendung steht stellvertretend für eine Eigenschaft von Zylindersensoren, die eigentlich alles besagt: Zuverlässigkeit – und das trotz extremster Umgebungsbedingungen. Die Gründe: Als vollelektronische Systeme haben solche Sensoren keine bewegten Teile bzw. Schaltelemente. Sie sind daher bspw. im Gegensatz zu Schaltern mit Reed-Kontakt absolut verschleißfrei, die bei Erschütterungen oder Stößen zum Prellen neigen. Zylindersensoren sind außerdem äußerst robust und temperaturbeständig, u. a. aufgrund der Schutzklasse IP67, einer vollvergossenen Elektronik, Geräteausführungen in Metall und einem Einsatztemperaturbereich von -40° C bis +130° C. Im Vergleich zu Schaltern mit Reed-Kontakt verfügen vollelektronische Zylindersensoren zudem über eine höhere Genauigkeit mit sehr guter Wiederholgenauigkeit sowie eine hohe Schaltfrequenz bis 1 kHz. Darüber hinaus sind sie aufgrund ihrer extrem kurzen Überfahrwege hochgradig präzise. Ein weiterer Pluspunkt ist ihre Flexibilität, da sie sich z. B. auf unterschiedliche Magnetfeldstärken bzw. unterschiedliche Typen von Pneumatikzylindern abgleichen lassen.

Reed-Schalter sind zwar potentialfrei und benötigen keine Versorgungsspannung. Sie sind jedoch weder kurzschlussfest, noch können sie aufgrund des erforderlichen Einbauraums für den Reed-Kontakt beliebig klein gebaut werden.

Unterschiedliche Zylindertypen erfordern Lösungsvielfalt

Die potenziellen Einsatzgebiete von Pneumatikzylindern sind äußerst vielschichtig. Entsprechend groß ist das Angebot an unterschiedlichen Zylindertypen. Aus diesem Grunde ist eine breitgefächerte Auswahl an magnetischen Zylindersensoren mit verschiedensten Befestigungskonzepten zur Montage an alle gängigen Zylindertypen notwendig. Besonderheiten sind in diesem Zusammenhang z. B. Lösungen, die es ermöglichen, mit nur einem Sensor über eine geräteseitige Teachtaste zwei Kolbenstangenpositionen einzulernen und über zwei getrennte PNP-Ausgänge ein 24V DC-Signal für beide Positionen auszugeben (Abb. 6). Für die Abfrage der Kolbenstangenpositionen wird somit nur ein einziger Zylindersensor benötigt, was vor allem in Anwendungen mit besonders knapp bemessenen Platzverhältnissen deutliche Vorteile verspricht.

Direkte Montage oder flexible Befestigung mit Adaptern

Die vorherrschenden Pneumatikzylinder haben eine C-Nut, T-Nut, oder Schwalbenschwanznut zur Sensorbefestigung. Darüber hinaus finden sich in diversen Einsatzbereichen aber auch Zugstangenzylinder, Profilzylinder sowie Rundzylinder. Um für sämtliche Zylindervarianten eine gleichermaßen stabile wie flexible Sensormontage zu ermöglichen, hat ipf electronic neben direkt montierbaren Geräten für C-Nut-, T-Nut-, Schwalbenschwanz- und Zugstangenzylinder aller gängigen Hersteller verschiedenste Adapter entwickelt. Dieses Konzept ermöglicht es, einen spezifischen Zylindersensor an unterschiedliche Zylindertypen zu befestigen.

Spezielle Entwicklungen für besondere Anforderungen

Im Hinblick auf ein potenziell breitgefächertes Einsatzfeld ist eine große Auswahl an magnetischen Zylindersensoren sicherlich sinnvoll. Dennoch gibt es immer auch Anwendungen, die ganz besondere Lösungen erfordern. Ein Beispiel hierfür ist ein Sensor, der im Bereich des Kupplungssystems von Schienenfahrzeugen genutzt wird. Zu diesem Zweck wurde ein Gerät mit einem speziellen Befestigungskonzept für eine 6,5mm Rundnut entwickelt, das für einen Einsatztemperaturbereich von -40° C bis +80° C ausgelegt ist und starken Stößen sowie hohen Vibrationen widersteht. Ebenfalls eine kundenspezifische Lösung ist ein Zylindersensor mit Gehäuse aus Zinkdruckguss für den Einsatz an speziellen Hydraulikzylindern mit integriertem Positionsmagneten. Auch diesem Sensor wird in der Anwendung, z. B. an Spannwerkzeugen für Gesenke oder Wechselwerkzeugen, nichts geschenkt. Damit der Sensor selbst bei extremen Stößen und Vibrationen einen sicheren Halt hat, wurde auch hier u. a. eine gesonderte Befestigung entwickelt.

Eigens auf den in einem Robotergreifer vorhandenen Zylindertyp ist ein weiteres Sondergerät abgestimmt. Die Elektronik der Lösung wurde auf eine nicht störungsfreie (unsaubere) Versorgungsspannung angepasst, mit einer schleppkettentauglichen Leitung versehen und mit einem Leitungsabgang nach Kundenspezifikation ausgestattet. Last, but not least führte der Wunsch eines Anwenders nach einem Zylindersensor für den Einsatz im unmittelbaren Umfeld einer Schweißanlage zu einem Gerät mit Metallgehäuse, dessen Anschlussleitung mit einer Teflon-Ummantelung unempfindlich gegenüber Beschädigungen durch Schweißspritzer ist (Abb. 7).

Erschienen in IEE, 2017